关于导热型金刚石的性能

发布时间:

2024-12-05

随着科学技术的进步,金刚石作为超级材料在声/光/电/热等方面的应用越来越广泛。

金刚石作为已知自然界中最硬的物质,具有更宽的禁带宽度,更宽的透光范围,最小的可压缩性和室温下最高的热导率,并且对大多数物质表现出化学惰性,非常适合在高温、高压、高频率环境下使用。

而在热学方面,金刚石是自然界中热导率最高的物质,常温下热导率可达2000~2200W/m·K,比碳化硅(SiC)大4倍,比硅(Si)大13倍,比砷化镓(GaAs)大43倍,是铜和银的4~5倍。现代大功率电子和光电器件(5G应用,高速运算或高功率半导体芯片),在极小面积内产生大量的热而面临严重的冷却问题。为了快速制冷,就需要一些高导热材料制成的散热片/散热涂层布置在发热端(散热器,风扇,热沉等)。在很宽的温度范围内拥有极高热导率,极低热膨胀系数和室温下绝缘的金刚石就成为了最优的选择。

金刚石能够满足热管理应用的超高要求,主要有两种形式,一种是金刚石薄膜,另外一种则是把金刚石作为导热填料试用。而目前导热金刚石填料主要应用于金刚石铜/金刚石铝等金属基金刚石复合材料(MMC, Metal Matrix Diamond Composites)和导热界面材料(TIM,Thermal Interface Materials,这里主要讲金刚石导热凝胶)两个方向。

金属基金刚石复合材料

金刚石作为增强相,具有极高的热导率(室温下可达600~2200 W/m·K),这使得金属基金刚石复合材料在导热性能上表现出色。例如,金刚石/铜复合材料在金刚石体积分数为35%时,其导热系数可高达602 W/m·K。这种高导热率使其非常适合用于需要高效散热的应用场合,如电子封装和高功率电子器件。而金刚石的低热膨胀系数(约2.3×10-6K-1)与金属基体(如铜、铝)结合后,能够有效降低材料的热膨胀系数。这种特性有助于减少材料在温度变化时的尺寸变化,提高设备的稳定性和可靠性。

金刚石导热凝胶

就像其他导热凝胶一样,金刚石导热凝胶的性能优劣,很大程度上取决于制备工艺是否成熟且优秀,如填料的粒径、填充体积分数、改性工艺等,都对凝胶整体的导热性能有着举足轻重的影响。

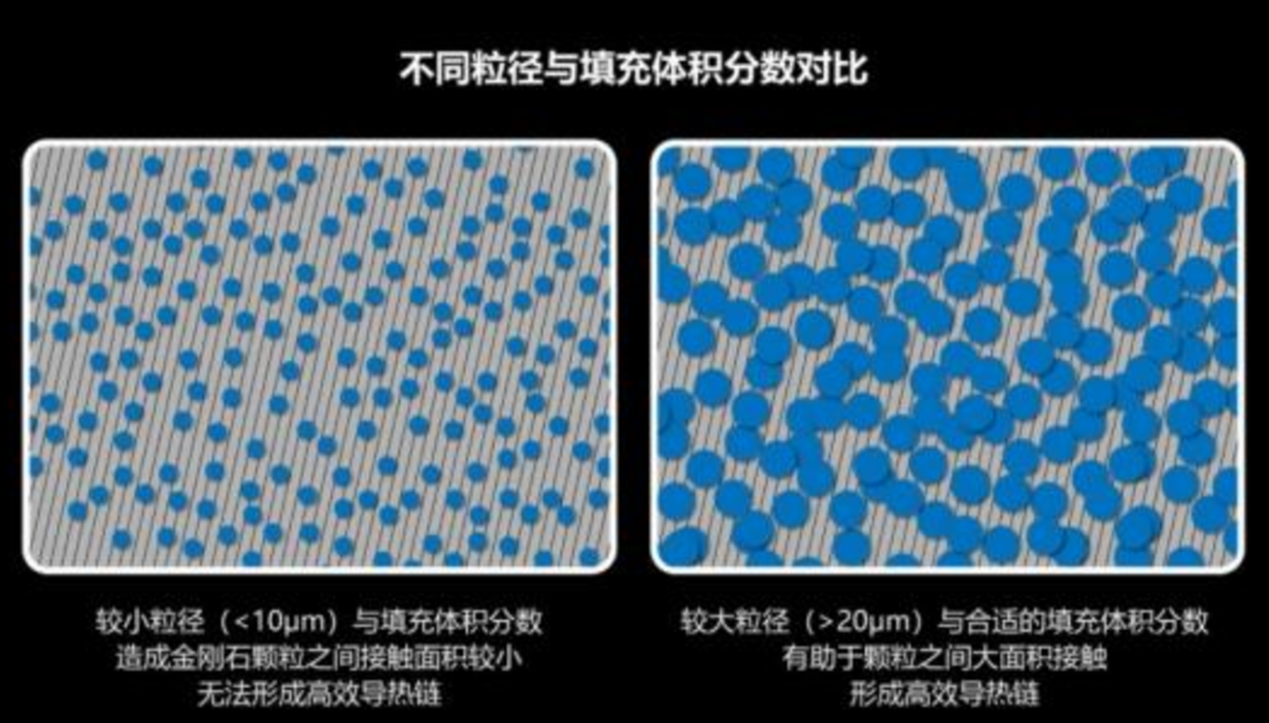

首先,金刚石颗粒的粒径不能过小(小于10微米),否则很难形成有效的导热链。

其次,金刚石颗粒的填充体积分数也不能过大或过小,过小的话接触面积也小,一样很难形成有效的导热链;过大的话凝胶无法充分浸润金刚石颗粒表面会造成空隙,同样影响热导率。

最后,改性也是这类导热凝胶填料的必经之路,否则这些表面活性高的粒子极容易团聚在一起,难以在有机高分子树脂中实现均匀分散,导致凝胶性能下降。

为什么金刚石的导热率这么高呢?

通常,化学成分和分子结构最简单的材料具有最高的热导率值。

在晶体学中,金刚石结构又称为金刚石立方晶体结构,由碳原子通过共价键结合形成。金刚石的许多极致属性都是形成刚性结构的sp³共价键强度和少量碳原子作用下的直接结果。金属通过自由电子传导热量,其高热传导性与高导电性相关联,相比之下,金刚石中的热量传导仅由晶格振动(即声子)完成。金刚石原子之间极强的共价键使刚性晶格具有高振动频率,因此其德拜特征温度高达2,220 K。由于大部分应用远低于德拜温度,声子散射较小,因此以声子为媒介的热传导阻力极小。但任何晶格缺陷都会产生声子散射,从而降低热传导性,这是所有晶体材料的固有特征。金刚石中的缺陷通常包括较重的ˡ³C同位素、氮杂质和空缺等点缺陷,堆垛层错和位错等扩展缺陷以及晶界等2D缺陷。

其他信息(不写道宣传册上,仅供学习):

由于金刚石依靠的是声子进行传热,一般情况下,金刚石中氮含量越低,热导率越高,晶型越完整,热导率越高——比如说最纯净、杂质最少的IIa型导热系数就高达26 watt/K-cm,比传热最快的金属银、铜还要快 6~7 倍。

此外,非金刚石碳(NDC,non-diamond carbon)含量、晶粒尺寸或表面粗糙度的局部变化也可能影响热导率的局部测量。

金刚石/铜复合材料热导率的影响因素

理论上,金刚石/铜复合材料的综合性能非常适合用于电子封装材料,但实际上金刚石/Cu复合材料应用于生产的实际热导率较低,这主要是由于金刚石/铜复合材料加工技术不成熟及制备工艺复杂所致。综合目前的研究工作,影响金刚石/Cu复合材料热导率的影响因素可以概括为如下几个方面。

1.铜基体的本征热导率

铜基体的杂质量越低,本征热导率就越高,如铜基体中铬含量达到0.1%(at/at)时,热导率降低到260W·m-1·K-1;而在制备复合材料时,不同的界面元素与铜基体接触后有不同的溶解度,一方面,界面元素溶解到基体中使基本本征热导率的下降;另一方面,界面元素溶解在铜基体中后在界面处形成的固溶体或者化合物对热量的传输是不利的。

2.金刚石的本征热导率、体积分数、粒径大小:

一般情况下,金刚石中氮含量越低,热导率越高,晶型越完整,热导率越高;因此应选择晶型完整,氮含量低的金刚石作为复合材料的增强相;除此之外,金刚石表面受高温、催化性元素等影响易转变成导热性差的类石墨相,严重影响金刚石的本征热导率,从而影响复合材料的热导率。

理论上,金刚石的体积分数越高,复合材料的热导率就越高,事实上取决于制备工艺,采用熔渗法制备体积分数为60-65%的金刚石复合材料能够实现较高的热导率;金刚石粒径也是影响复合材料热导率的一个因素,研究发现纳米级金刚石易团聚,制备的复合材料孔隙率高,热导率较低,一般认为100-500μm金刚石复合材料能够实现较高的热导率。

3.界面热导

界面热导是评价复合材料界面结构对提高热导率是否有利的重要标准,因此影响界面热导的因素都决定着复合材料的热导率。

除基体与增强体的本征热导率、增强体含量及尺寸外,复合界面是特定材料体系中决定增强体导热增强效果的关键因素。对于金刚石/Cu复合材料而言,Cu和金刚石的热导率具有其理论局限性(一般分别不高于400和2000W/(m·K)。虽然理论和实验研究均表明,采用高含量、大粒径金刚石在提高复合材料热导率方面具有明显优势,但无限增加金刚石颗粒尺寸(一般不大于400μm)及体积含量(一般不超过70%)并不现实,且会给材料的成型致密化、尺寸精度、表面粗糙度、表面镀金处理及微区应力分布等带来巨大挑战,严重制约产品的成品率与适用性。因此,如何有效降低界面热阻是金刚石/Cu复合材料获得高导热性能的关键。

对复合材料的制备而言,组元之间相互浸润是进行复合的必要先行条件,是影响界面结构及界面结合状态的重要因素。金刚石和Cu的界面互不润湿状况导致界面热阻很高。因此,通过各种技术手段对两者的界面进行改性研究十分关键。目前,主要有两种方法改善金刚石与Cu基之间的界面问题:1)金刚石表面改性处理,例如在增强相表层镀Mo、Ti、W、Cr等活性元素可改善金刚石界面特性,从而提高其热传导性能。2)铜基体的合金化处理,在材料的复合加工之前,对金属铜进行预合金化处理,这样可制得热导率普遍较高的复合材料。在铜基体中掺杂活性元素不仅可有效降低金刚石与铜之间的润湿角,还能在反应后于金刚石/Cu界面间生成可固溶于铜基的碳化物层,这样材料界面间存在的多数间隙得到修饰填充,从而提高了导热性能。

热导率和热边界改善研究,使其对大功率电子器件的热管理应用决定性指导作用。

测量金刚石-基底边界电阻也很敏感。这意味着测量可能总共有五个未知参数:1)铝膜-金刚石间界面热阻2)金刚石内横向热导率3)金刚石内纵向热导率4)金刚石热容量5)金刚石-基底材料间界面热阻即使结合一定分析处理手段,见设备说明(详情联系请上海昊量光电),准确提取所有未知参数也很困难。

推荐内容

2025-04-18

【万磨金刚石】2025年第25届中国厦门石材展览会|相约于此|未来可期

2025-03-24

分享到